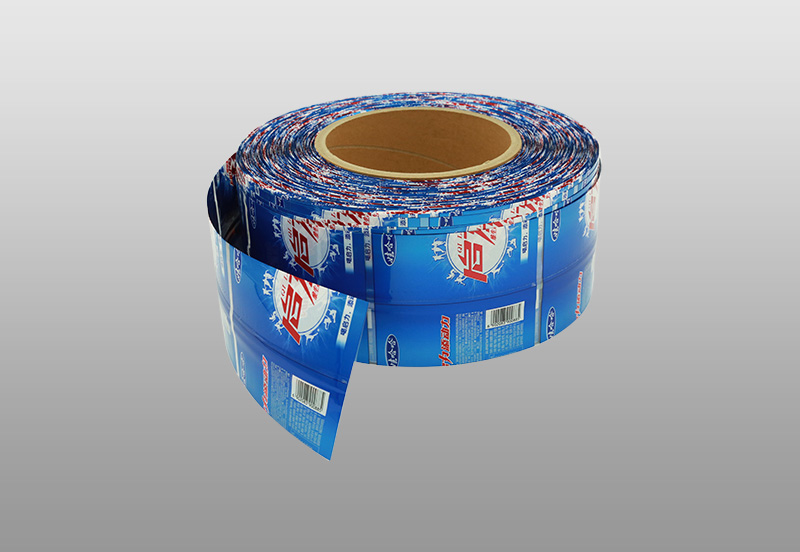

紙ラベルとは異なり、 熱収縮フィルム PVC、PP、PETG、OPS、OPP、およびさまざまな多層共押出フィルムなどの非吸収性印刷材料を使用してください。そのような材料の性質は、その印刷プロセスと紙ラベルを決定します。従来のオフセット印刷、エンボス印刷(フレキソ印刷)、グラビア印刷、シルクスクリーン印刷では、熱収縮性フィルムラベルの印刷方法は依然として主にグラビア印刷です。主な理由は、国内のグラビア印刷機が大きく、印刷コストが非常に競争力があるためです。 、グラビア印刷は、濃いインク層、鮮やかな色、豊かな層の特徴があり、このタイプのラベルはほとんどが長期的であり、グラビア版の印刷力は数百万枚に達する可能性があるため、大量印刷の場合仕事の面では、それは間違いなく最も費用対効果が高いです。しかし、市場競争の激化に伴い、フレキソ製版、機械、インクなどの技術の発展に伴い、フレキソ印刷の割合は年々増加しています。

1.張力制御

フィルムは印刷プロセス中の張力の変化を受けやすく、不正確なオーバープリントが発生するため、安定したバランスの取れた張力を維持するために、印刷プロセス中の張力制御に細心の注意を払う必要があります。張力調整のサイズは、フィルムの種類と引張強度に応じて決定する必要があります。たとえば、フィルムの引張強度は弱く、伸びたり変形したりしやすいので、張力を小さくする必要があります。引張強度が強いフィルムの場合、それに応じて張力を大きくすることができます。特定の種類のフィルムの場合、フィルムの幅と厚さも張力の大きさを決定する重要な要素です。幅の広いフィルムは、幅の狭いフィルムよりも張力が大きく、厚いフィルムは、薄膜よりも張力が大きくなります。

グラビア熱収縮フィルムは、主にユニット型グラビア印刷機を使用しています。現在、このような機械には、自動張力制御システムと自動カラーレジストレーション制御システムが装備されています。巻き戻しエリア、印刷エリア、巻き取りエリアは、カラーレジストレーションマーク間の測定誤差に応じて自動的に調整されます。印刷プロセス中の張力の安定性と最終的なオーバープリントの精度を確保するためのゾーン張力。スタッキングおよびユニットタイプのフレキソ印刷機と比較して、フレキソ熱収縮フィルムは、CIタイプのフレキソ印刷機に適しています。これは、各カラーグループが印刷プロセス中に印象シリンダーを共有し、印刷材料と印象シリンダーがタイトであるためです。密着性、張力変化が少ないため、素材の伸び変形が少なく、位置合わせ精度が高い。

2.インクの選択

シュリンクフィルム印刷に使用されるインクには、主に4種類あります。溶剤ベースのインク、水性インク、カチオン性UVインク、およびフリーラジカルUVインクです。用途面では、シュリンクフィルムラベル印刷の分野では、溶剤系インクが主流で、次に水性インク、フリーラジカルUVインクが続きますが、カチオン性UVインクは、価格が高く、印刷が面倒なため収縮する傾向があります。膜の分野では多くの用途はありません。溶剤ベースのインクは、主にグラビアおよびフレキソ熱収縮フィルムに使用されます。異なるフィルムは特殊なインクを使用する必要があり、混合することはできません。インク会社は一般に、異なる材料に対応する速乾性、中乾燥性、および遅乾性インクの3つの溶媒比を提供します。印刷工場は、作業場の温度や印刷速度などの実際の生産条件に応じて、適切な溶剤比率を選択できます。また、水性インクやUVインクも使用できます。ただし、どのタイプのインクを選択する場合でも、インクのパフォーマンス指標が要件を満たしている必要があることを十分に考慮する必要があります。たとえば、インクの収縮率は、熱収縮性フィルムの収縮特性と一致する必要があります。一致しないと、インク層が裂けたり、脱インクしたりする可能性があります。

3.乾燥温度の制御

熱収縮フィルムを印刷する場合、乾燥温度をどのように制御するかが非常に重要です。乾燥温度が高すぎると、材料は熱収縮します。温度が低すぎると、インクが完全に乾かず、最終的な付着や裏面の汚れが発生します。グラビア印刷機とフレキソ印刷機の両方に、各カラーインクを完全に乾燥させるためのインターカラー乾燥装置が装備されています。同時に、乾燥過程での材料の変形を防ぐために、残留熱の影響を制御するために、カラーセット間に冷気チャネルを設定する必要があります。今日の印刷機は、凍結ドラムを使用して、印刷プロセス中に材料の温度をすばやく下げます。シュリンクフィルムは、化学的安定性が高く、表面エネルギーが低く、表面が滑らかで吸収がないなどの一般的な印刷適性があるため、印刷インキとの親和性が低くなります。したがって、どの印刷方法を使用する場合でも、フィルムの表面エネルギーと粗さを高め、材料の表面へのインクの付着堅牢度を向上させるために、フィルムの表面にコロナ放電処理を施す必要があります。

英语

英语 中文简体

中文简体 西班牙语

西班牙语 俄语

俄语